Secteurs d’activité et applications de la thermographie

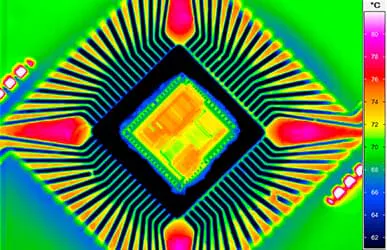

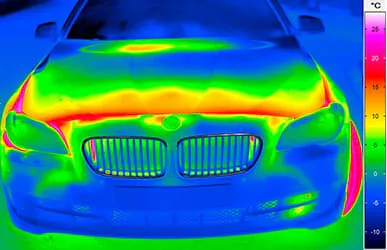

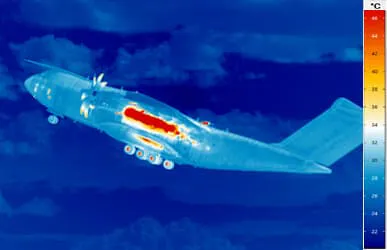

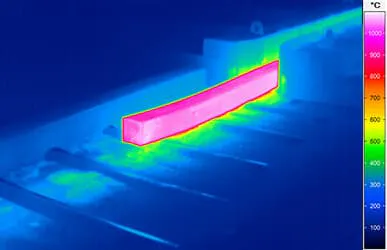

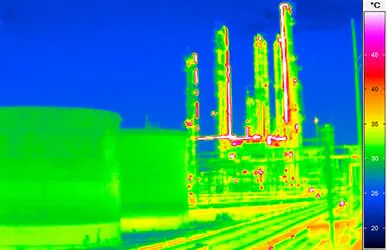

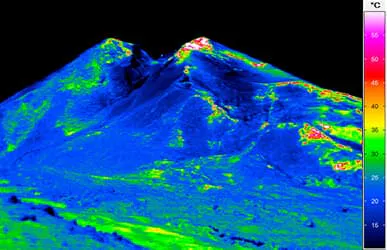

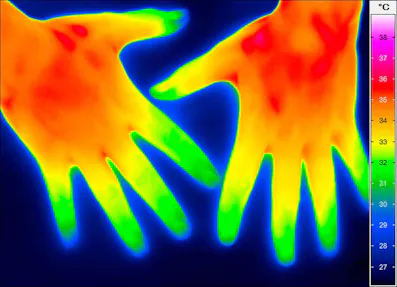

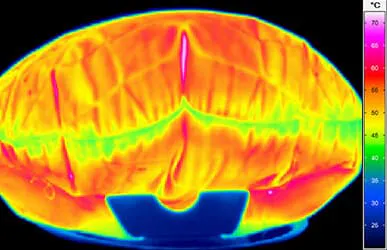

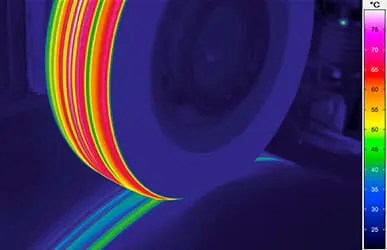

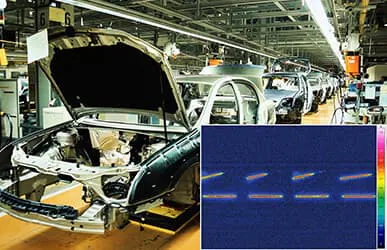

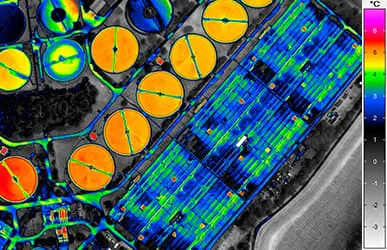

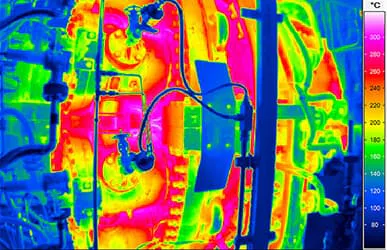

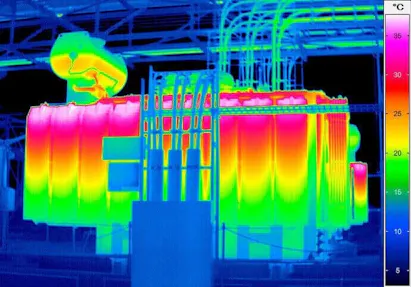

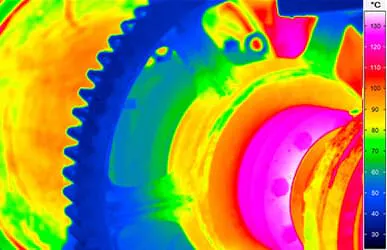

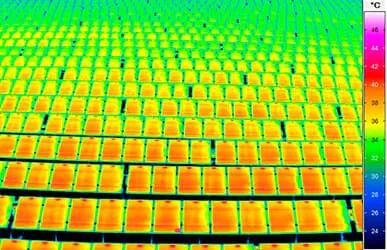

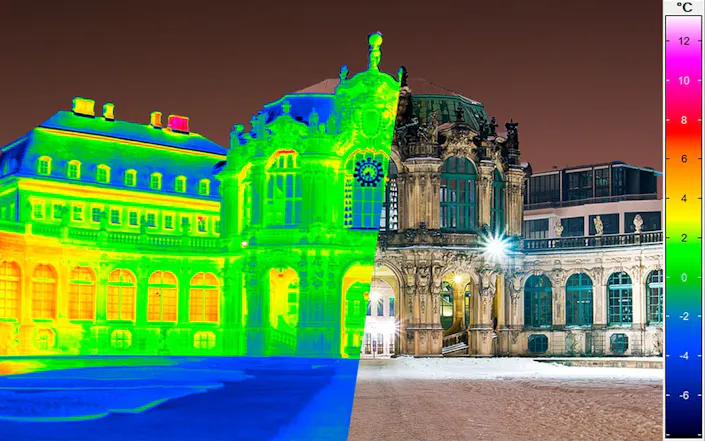

La mesure sans contact de champs de températures sur des objets ou dans des processus donne à tout moment des informations sur le déroulement du processus et sur l’état de l’objet. C’est pourquoi les caméras de thermographie peuvent être utilisées dans les domaines d’application les plus divers, dont la science, l’industrie, la médecine et la sécurité. Les images et les séquences de thermographie permettent d’identifier si par exemple un processus de fabrication se déroule dans les paramètres définis ou s’il y a d’éventuels écarts. Par conséquent, la qualité des produits est améliorée tandis que les coûts diminuent.

Qu’est-ce que la thermographie ?

La thermographie infrarouge est un procédé d’imagerie passive, permettant la mesure de températures sans contact. Elle utilise le fait que chaque corps émet, à une température au-dessus du zéro absolu (-273,15 °C), un rayonnement électromagnétique.

La thermographie est caractérisée par de nombreuses particularités par rapport à la mesure technique conventionnelle de températures, qui utilise des sondes de mesure avec contact : la mesure thermographique de températures, sans contact et sans rétroaction, peut être réalisée à distance avec des temps de réaction très courts. Elle peut être mise en œuvre sur des objets de mesure déplacés et appliquée sur des objets de mesure conducteurs comme sur des objets de mesure scellés derrière des fenêtres de protection.

InfraTec GmbH Infrarotsensorik und Messtechnik - Film d'entreprise

Rapports d’application de nos clients

Les caméras thermiques d’InfraTec sont mises en œuvre dans divers domaines d’application dans le monde. Lisez les témoignages de nos clients pour en savoir plus sur les possibilités qu’offre la thermographie infrarouge.

Vos questions sur la thermographie infrarouge

Discutez avec nos spécialistes de votre application concrète, recevez des informations techniques complémentaires ou découvrez nos prestations supplémentaires.

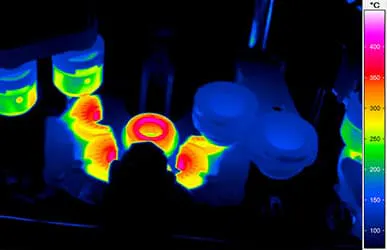

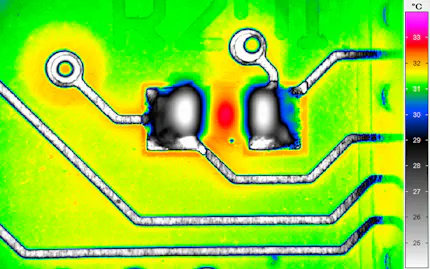

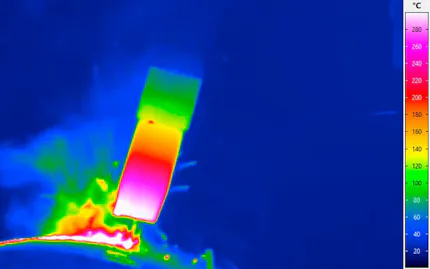

Essai non destructif

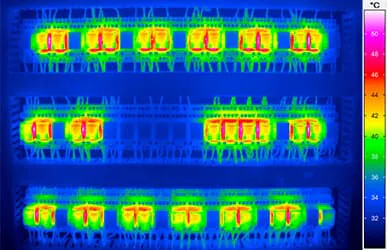

L’essai non destructif est l’une des applications de thermographie établies. Il fournit des connaissances importantes sur la qualité des assemblages (par ex. composés stratifiés) ou met en évidence des lacunes avant la fabrication du produit fini.

Essai non destructif : avantages de la mise en œuvre de la thermographie

prévention efficace des rebuts d’essai

contrôle sans contact avec faible charge thermique

représentation significative des défauts

analyse conviviale, y compris de grandes surfaces incurvées

catégorisation de divers types de défauts

contrôle approfondi sur test unilatéral

La thermographie active comme procédé pour les contrôles non destructifs

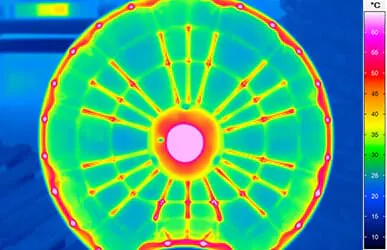

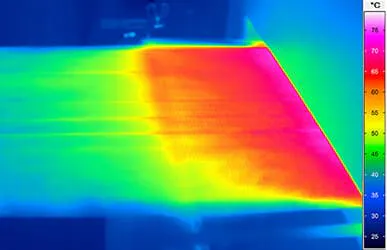

La thermographie active est essentiellement caractérisée par l’apport ciblé en énergie dans l’objet d’essai. En fonction de la géométrie et des propriétés thermiques de l’objet, il en résulte un flux thermique caractéristique au niveau temporel et local. La courbe à la surface de l’objet d’essai est enregistrée par une caméra de thermographie.

Les caméras thermiques modernes d’InfraTec conviennent pour la représentation des champs de températures générés. La résolution géométrique atteignant (2 560 × 2 048) pixels infrarouges, les taux de rafraîchissement d’images élevés, le déclenchement précis et la sensibilité thermique bien en deça de 0,015 K fournissent les conditions techniques préalables à la détection des plus petits défauts de matériau.

Pour le contrôle non destructif, utilisez une caméra thermique, profitez des diverses applications qu’offre la thermographie infrarouge pour les différents matériaux et les différentes combinaisons de matériaux. Des défectuosités très différentes peuvent être identifiées, dont des défauts dans les assemblages, des lacunes, des fissures ou des liaisons défectueuses. Compte tenu de ces qualités, la thermographie active s’est établie, au cours des dernières années, comme méthode performante pour l’essai sans contact et non destructif.

Méthodes alternatives au contrôle non destructif

Pour mettre en évidence des défauts cachés dans les matériaux, la pièce, les appareils, les machines et les constructions à l’aide de l’essai non destructif, d’autres méthodes sont mises en œuvre en plus de la thermographie. Celles-ci reposent sur des procédés physiques connus.

radiologie (rayons X, rayons gamma)

acoustique (ultrason, son)

électromagnétisme (micro-ondes)

optique (interférométrie de speckle laser, shearographie, fluorescence, etc…)

Tous les procédés d’essai ont un point commun : l’adéquation du matériau ou de l’échantillon n’est pas modifiée par l’application de contrôle.